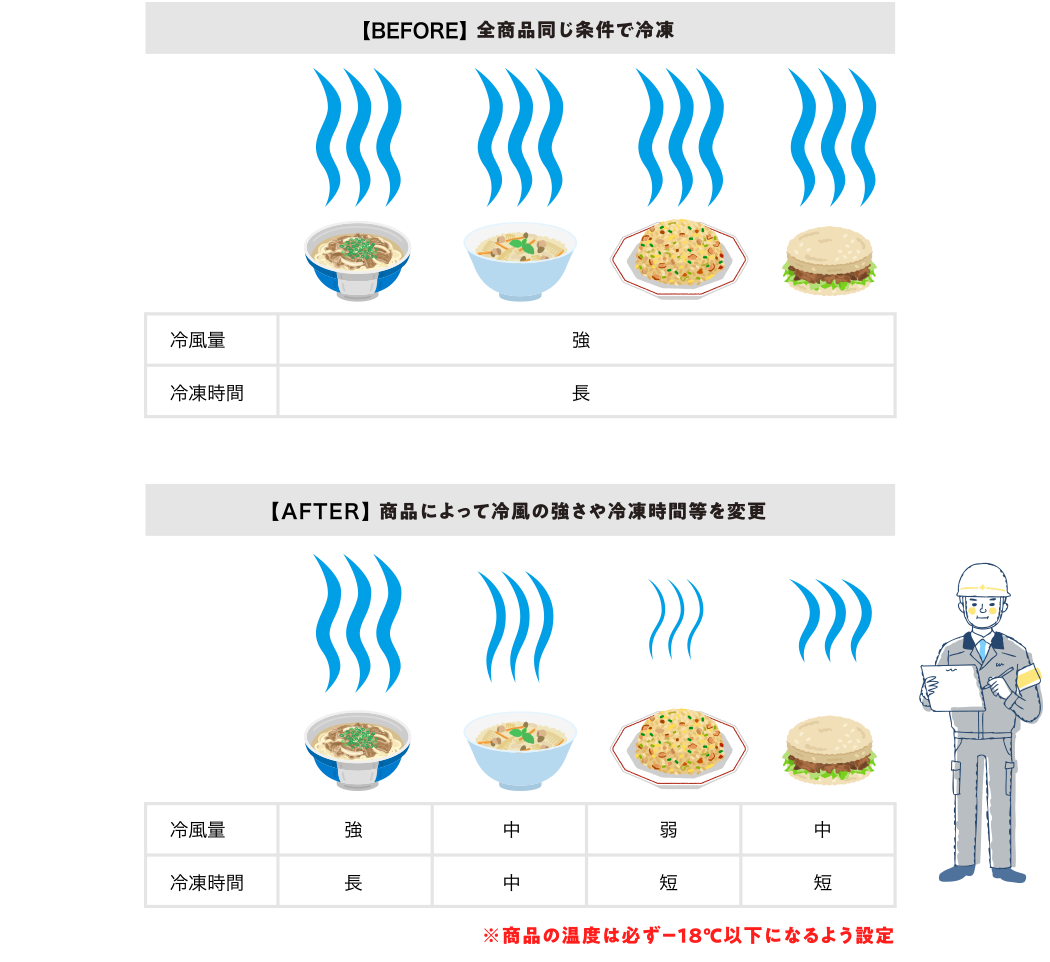

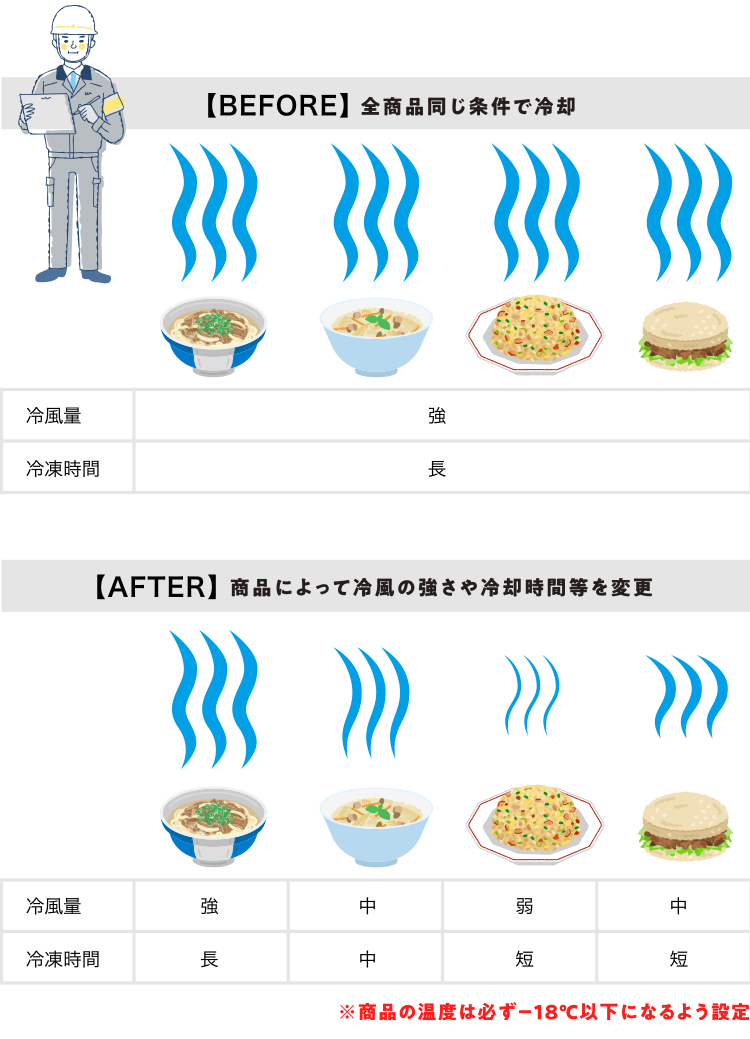

冷凍食品は作りたての商品を急速凍結することで、おいしさをそのまま長期保存することができます。

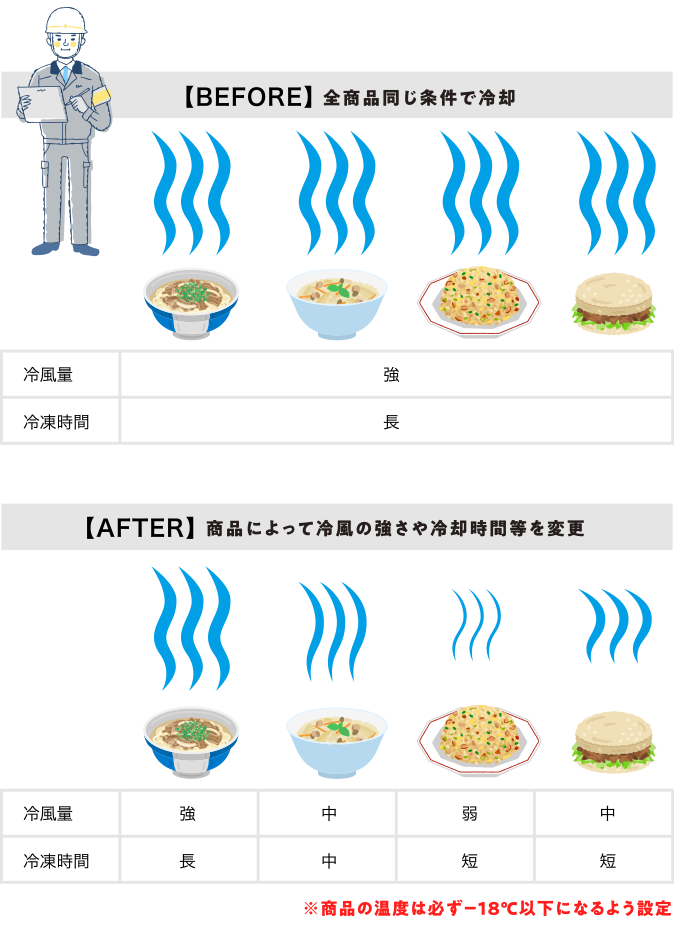

急速凍結する際、これまでは全商品同じ条件で冷凍していましたが、商品毎に適切な冷凍条件を検証し、風量や冷凍時間などを変更することにより効率的な凍結を実現し、冷凍の際に必要なエネルギー使用量の削減につながりました。

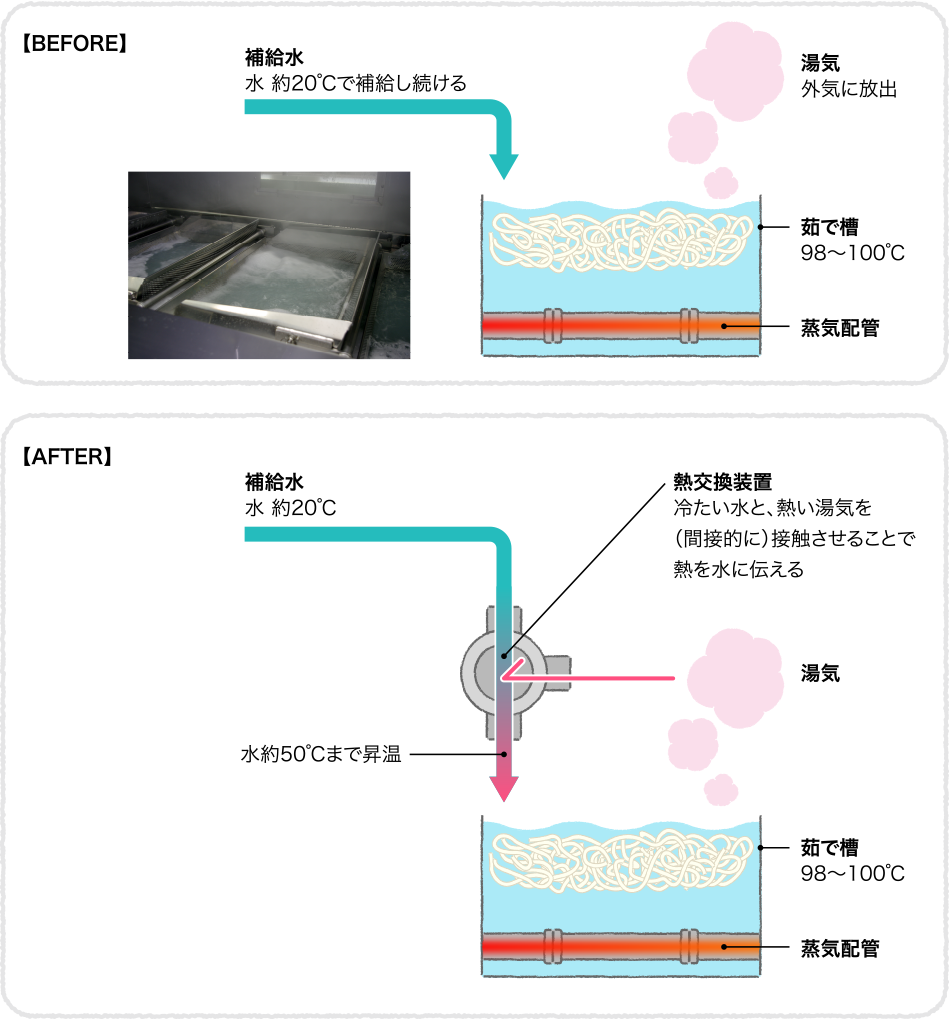

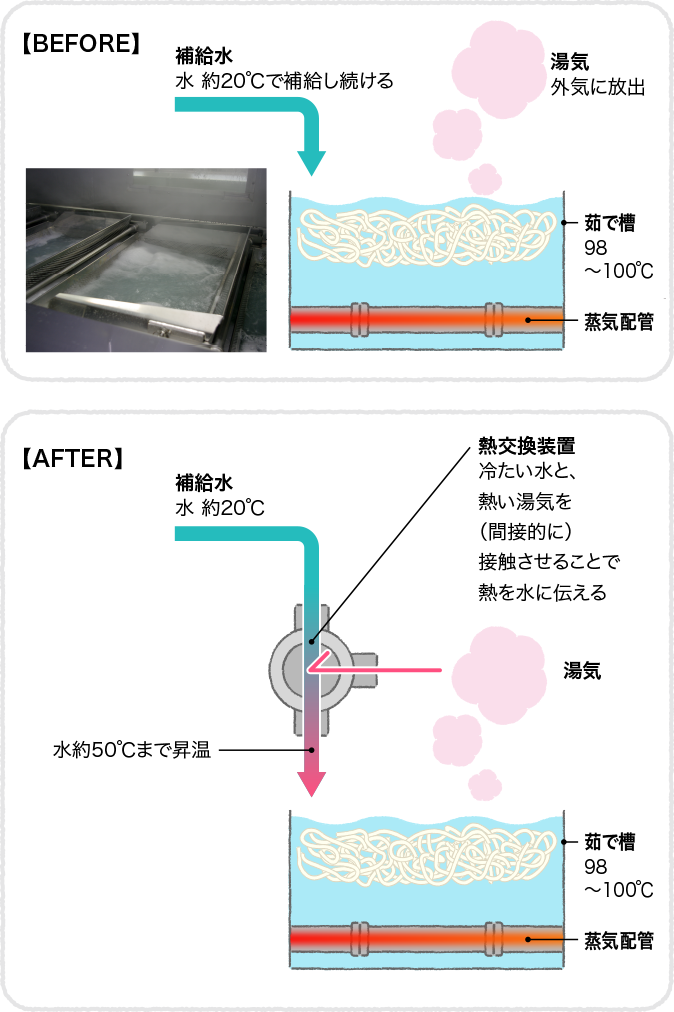

テーブルマークのうどんは大きな釜を使いたっぷりのお湯で茹でています。

これまではうどんを茹でる釜に冷たい水を補給し、釜の中で温度を上昇させて水を熱いお湯にしていました。また、茹でる際に発生する湯気は外に放出していました。

熱交換装置の導入により、茹でる際に発生する湯気を装置に取り込み、補給する水に湯気の熱を伝えることで、温めた水を補給することができるようになり、釜の中で最適な温度まで上昇させるために必要なエネルギーの使用量を削減することができました。

例)うどんを茹でる釜

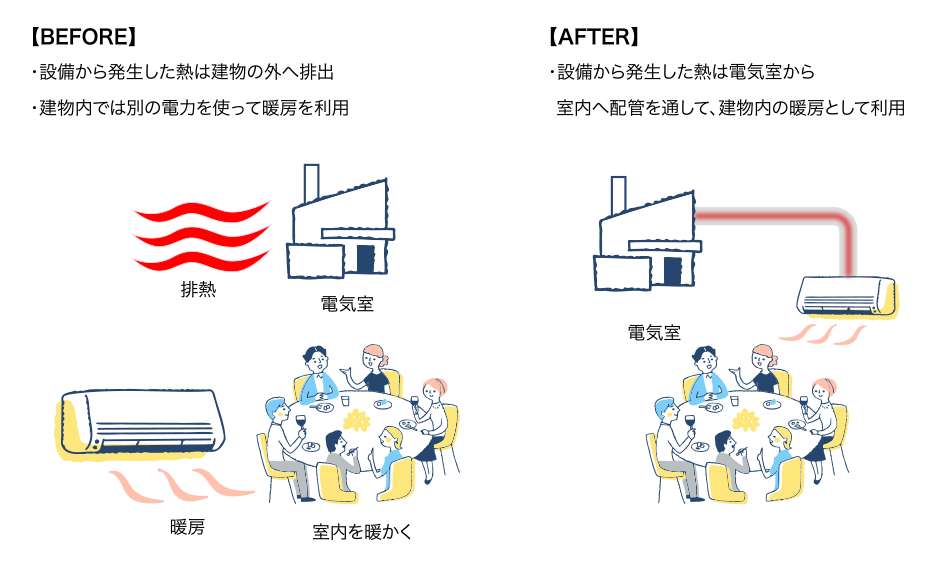

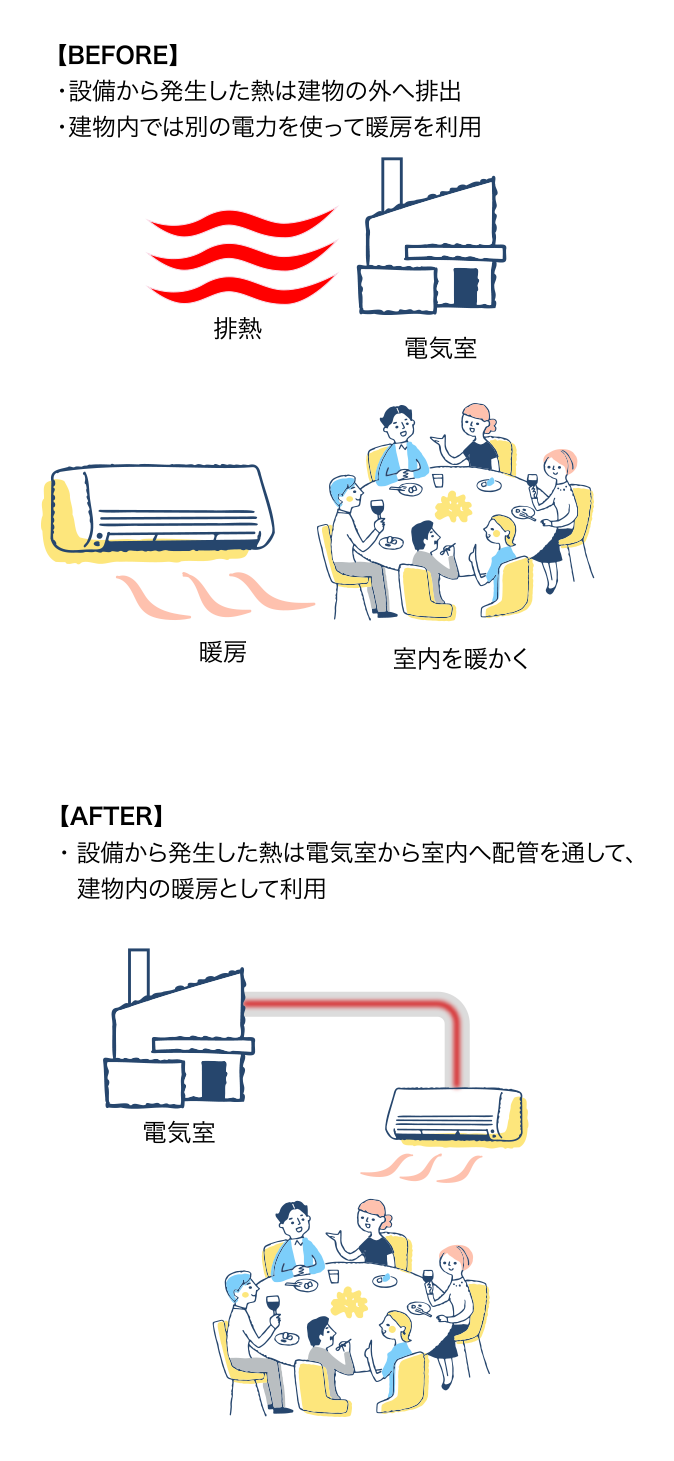

工場の電気室では設備から熱が発生するため、以前は室温が30℃以上になった場合は排気ファンを作動し、熱を建物の外へ排出していました。電気室から室内に配管を通し、排出していた熱を送ることで、建物内で使用する暖房として利用することができ、エネルギー使用量の削減につながりました。

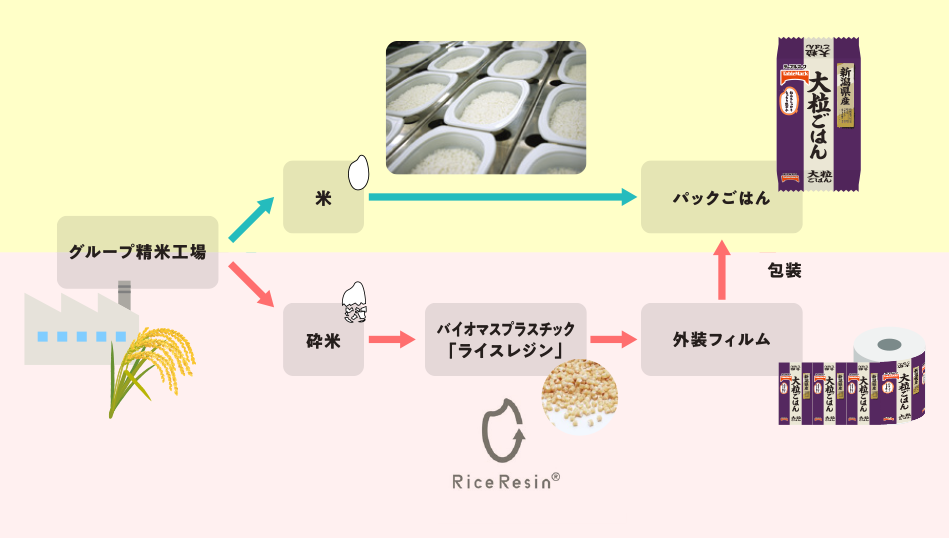

精米工場では、精米過程で砕けて製造に使用できなくなった米、「砕米」が生じます。私たちは、業界初の取り組みとして、パックごはんの一部製品において、自社グループで発生した砕米を10%配合した、地上の二酸化炭素の増減に影響を与えないカーボンニュートラルの性質をもつ国産バイオマスプラスチック「ライスレジン®」※を外装フィルムの一部原料として活用しています。「ライスレジン®」の採用に加え、外装フィルムの厚みを更に薄くすることにより、従来品と比較し、石油系プラスチック使用量を約4.2%削減しました。

※「ライスレジン®」は株式会社ライスレジンの登録商標です。食用に適さない古米、精米時に発生する砕米などを、新しいテクノロジーでプラスチックへとアップサイクル(廃棄物や不要になったモノに手を加えて、そのモノの価値を高めること)したものです。